Als u de beste soldeerapparatuur zou krijgen, zou u dan het beste product kunnen maken? Het ter sprake brengen van dit onderwerp kan grote ontevredenheid onder ingenieurs veroorzaken, maar zolang je dit artikel niet hebt gelezen, is mijn antwoord op deze vraag nee, dus ik raad je toch aan om te kalmeren en dit artikel aandachtig te lezen. Omdat ik denk dat je niet de beste soldeerapparatuur kunt gebruiken om een product met een hoog kwalificatiepercentage en een mooi uiterlijk te lassen!

Moeilijkheden bij het solderen van aluminium onderdelen

- Het is gemakkelijk om een extreem dichte oxidefilm op het oppervlak te vormen. De aard van deze oxidefilm is zeer stabiel. Door het oppervlak van het werkstuk te bedekken, wordt voorkomen dat het soldeer op het oppervlak van het werkstuk bevochtigt, waardoor de kwaliteit van het hardsolderen wordt aangetast. Het smeltpunt van de oxidefilm op het oppervlak van de aluminiumlegering is zeer hoog en bij de hardsoldeertemperatuur van 270°C neemt de dikte van de oxidefilm scherp toe in vergelijking met kamertemperatuur, waardoor de bevochtiging en hechting van het vulmiddel ernstig wordt belemmerd metaal en het basismetaal. Dit is ook de belangrijkste reden waarom aluminiumlegeringen moeilijk te repareren zijn nadat ze eenmaal zijn gesoldeerd;

- Bij het hardsolderen van aluminiumlegeringen condenseert het vloeibare soldeer op het oppervlak van het basismetaal met oxiden vaak tot een bolvorm, bevochtigt het basismetaal niet en vult de gaten niet.

Opgemerkt moet worden dat de soldeerprestaties van het materiaal niet kunnen worden veranderd, maar we kunnen de laskwaliteit wel verbeteren door het soldeerproces te verbeteren.

Veelgebruikte soldeermethoden voor aluminiummetaal

Bij het solderen van aluminiummetaal gebruiken we voornamelijk de volgende soldeermethoden:

- Kunstmatig vlamsolderen;

Bij het hardsolderen met kunstmatige vlammen gaat het om rook, lawaai, open vuur en andere factoren die schadelijk zijn voor de persoonlijke veiligheid en gezondheid van de gebruiker. Omdat de bedrijfsomstandigheden van kunstmatig hardsolderen ter plaatse erg moeilijk zijn, hebben bedrijven die kunstmatig hardsolderen gebruiken moeite met het werven van vlamlassers. Naarmate het aantal werknemers in deze functie blijft afnemen, is de arbeidsbeloning ook gestegen en zijn de kosten voor het inhuren van een vlamlasser steeds duurder geworden. Kom hoger en hoger. Tegelijkertijd zullen bij het gebruik van vlamlassen open vlammen ontstaan, wat ongetwijfeld een reeks veiligheidsproblemen met zich mee zal brengen bij de productiewerkzaamheden. Afgaande op de huidige ontwikkelingsstatus van de lasindustrie is de kunstmatige vlamlasmethode eenzaam aan het worden, en bestaat deze alleen nog in enkele kleine bedrijven of op plaatsen met relatief achtergebleven productiviteitsniveaus.

2. Automatische vlamdraaischijf;

De automatische vlamdraaitafel is ongetwijfeld een verbeterde versie van kunstmatig vlamlassen. De vlamdraaitafel voorkomt dat operators de vlammen rechtstreeks gebruiken bij het lassen. De vaardigheidsvereisten voor werknemers worden ook aanzienlijk verminderd. Hoewel de vlamdraaitafel een aantal problemen oplost, kan deze de problemen van hoge temperaturen, open vuur, vervuiling en lawaai nog steeds niet vermijden. Tegelijkertijd stelt de vlammendraaitafel strengere eisen aan het gastraject ter plaatse. Het is inderdaad moeilijk voor kleine en middelgrote ondernemingen om ter plaatse aan zulke hoge eisen te voldoen. Bovendien zijn de huidige aanschafkosten van de vlammendraaitafel niet laag. Bovendien kan het open vuur niet vermijden. Daarom lost het de oorzaak van het probleem niet op en vormt het nog steeds een groot veiligheidsrisico.

3. Hoogfrequente inductieverwarmingsapparatuur;

Hoogfrequente inductieverwarmingsapparatuur is een soort soldeerapparatuur die schone energie gebruikt. Het is klein van formaat en relatief licht van gewicht. Het is gebruiksklaar en zeer geschikt voor flexibele productie. Vooral voor sommige gestandaardiseerde pijplijnproducten kan hoogfrequente inductieverwarmingsapparatuur direct automatisering of semi-automatisering realiseren, waardoor de productie-efficiëntie aanzienlijk wordt verbeterd. Vergeleken met de vlamlasmethode is het energieverbruik van hoogfrequente inductieverwarmingsvoeding lager, wat het bedrijf veel productiekosten bespaart. Het belangrijkste is dat het gebruik van hoogfrequent lassen de schijn van open vuur vermijdt en de productieveiligheid aanzienlijk verbetert.

4. Soldeertunneloven;

De soldeertunneloven heeft grote voordelen bij het lassen van bepaalde werkstukken met een speciale vorm, en de temperatuurregeling ervan is relatief nauwkeurig. Het is ook een veelgebruikt apparaat in de lasindustrie. De soldeertunneloven maakt echter meestal gebruik van weerstandsdraadverwarming, wat de problemen heeft van een lage verwarmingssnelheid en een relatief hoog energieverbruik. Tijdens de productie moet de oven vooraf worden ingeschakeld voor verwarming. Deze periode verspilt ongetwijfeld enorme hoeveelheden elektriciteit en legt een aanzienlijke last op het bedrijf. Er is een onvermijdelijk probleem van stroomverspilling bij het lassen van producten met meerdere modellen en een klein aantal individuele producten. De soldeertunneloven kan uiteraard niet voldoen aan de behoeften van flexibele productie. Bovendien is de hardsoldeertunneloven duur, wat voor kleine en middelgrote ondernemingen een relatief grote kostenpost is.

Inductiesolderen van aluminium buizen

Factoren die de populariteit van inductiesolderen beperken

Uit de bovenstaande beschrijving kunnen we duidelijk zien dat het gebruik van hoogfrequente inductieverwarmingsbronnen een groot potentieel heeft in de toekomstige lasmarkt. Inductieverwarmingstechnologie is al zoveel jaren ontwikkeld en is een zeer volwassen technologie geworden, maar waarom wordt deze in de praktijk niet zo veel gebruikt als gedacht? Vooral als het gaat om sommige metalen die moeilijk te lassen zijn, zoals aluminium, is het vertrouwen van iedereen in inductieverwarmingsapparatuur afgenomen. Er is veel geleerd. Laten we de factoren analyseren die de populariteit van inductiesolderen beperken.

- De stroomvoorzieningstechnologie is relatief achterlijk en kan onder zware eisen niet de verwachte resultaten bereiken;

De meeste inductieverwarmingsvoedingen op de markt maken gebruik van Japanse technologie uit de vorige eeuw. Het belangrijkste nadeel van het gebruik van analoge regelcircuits is dat de regelmethode relatief achterlijk is en een bepaalde verwarmingsstroom niet nauwkeurig kan regelen, wat resulteert in temperatuurvereisten tijdens het lasproces. Het is moeilijk om automatisch aan te passen wanneer de verwarmingsstroom relatief hoog is of wanneer de verwarmingsstroom moet worden gewijzigd. Voor een relatief ‘breekbaar’ metaal als aluminium is het feitelijk een ramp. Met de vooruitgang van wetenschap en technologie zijn digitale besturingsmethoden de standaardstandaard in de industrie geworden. Voor de meest elementaire en belangrijke toepassing van verwarming is het, zonder geavanceerde regelmethoden, moeilijk om de nauwkeurigheid van het verwerkingsproces te garanderen, en het is natuurlijk onmogelijk om daarover te praten. Over productkwaliteit. Kijkend naar de ontwikkeling van de mondiale inductieverwarmingstechnologie, zijn inductieverwarmingsvoedingen die al in de vorige eeuw gebruik maakten van analoge regelcircuits in Europa en Japan allemaal geëlimineerd. Met de verbetering van de Chinese productiecapaciteit en het industriële niveau is inductieverwarmingsapparatuur die wordt bestuurd door analoge circuits in China tenslotte geëlimineerd door het wiel van de geschiedenis!

- Beperkingen van de inductiespoel

Vanwege het principe van inductieverwarming moet inductieverwarmingsapparatuur een inductiespoel gebruiken om het werkstuk in staat te stellen zichzelf te verwarmen. De gesloten inductiespoel is ongetwijfeld de meest efficiënte manier. Juist omdat de vorm van de inductiespoel de gebruiksscenario’s van bepaalde producten beperkt, is het moeilijk om bevredigende resultaten te behalen bij het verwarmen en lassen van heteroseksuele onderdelen en moeilijk te klemmen producten.

- Aluminium lassoldeer

Vanwege de fysieke eigenschappen van aluminiummetaal is het smeltpunt van aluminiummetaal erg laag. Het is voor ons moeilijk om een materiaal te vinden dat een veel lager smeltpunt heeft dan aluminiummetaal en ook goede lasresultaten kan garanderen bij het lassen van aluminium onderdelen. Hoewel ik zei dat het moeilijk is, betekent dit niet dat het onmogelijk is. Veelgebruikte soldeermiddelen voor het lassen van aluminiummetaal zijn onder meer:

- Gewone aluminium lasdraden zijn meestal soldeer met de merknaam 4047. Het hoofdbestanddeel is aluminium en dit moet met additieven worden gelast;

- Flux-gevulde soldeer. Soldeer met fluxkern wikkelt de fluxkern in de aluminium huid en hoeft tijdens het lassen geen additieven toe te voegen. De verwerkbaarheid is goed. De lasdraad kan in de overeenkomstige vorm worden gewikkeld, afhankelijk van de vorm van het product, wat de productie-efficiëntie aanzienlijk verbetert. ;

- Zelfhardend soldeer is een soldeer dat wordt gemaakt door additieven, aluminium en enkele andere stoffen in een bepaalde verhouding te mengen. Het is niet nodig om additieven te gebruiken tijdens het lasproces. De verwerkingsprestaties zijn echter slecht en het is moeilijk om sommige producten met complexe vormen tot overeenkomstige vormen te verwerken. Sommige producten met relatief eenvoudige vormen kunnen echter nog steeds worden verwerkt. Zelfhardend soldeer is ook het beste soldeer voor het lassen van aluminiummetaal.

Solderen effectvergelijking:

Zelfhardend soldeer>Flux-gevulde soldeer>Gewone soldeer

- Gereedschapsinrichtingen

Voor hoogfrequente inductieverwarmingsapparatuur zijn de eisen aan gereedschapsbevestigingen tijdens het lassen relatief hoog, vooral voor “kwetsbare” materialen zoals aluminiummetaal, die een hogere positioneringsnauwkeurigheid vereisen. Bij het gebruik van automatische parameters gaan we er idealiter van uit dat de positie van het werkstuk ten opzichte van de sensor elke keer ongewijzigd blijft, zodat de consistentie van het laseffect goed kan worden gegarandeerd. Bij het lassen van aluminium moeten gereedschapsarmaturen en sensoren samen worden gebruikt om de beste resultaten te bereiken.

- Gebrek aan nauwkeurig temperatuurmeetapparaat

Voor het lassen van aluminiummetaal is het, vanwege de relatief hoge oppervlaktereflectie van aluminiummetaal, moeilijk om temperatuurveranderingen nauwkeurig te meten bij gebruik van een infraroodthermometer voor temperatuurmeting. Wanneer de beste positie voor temperatuurmeting verandert, wordt de infraroodthermometer onbruikbaar. Sommige gebruikers gaan alleen uit van de theorie en houden geen rekening met de feitelijke situatie. De geselecteerde temperatuurmeetapparatuur voldoet niet aan de eisen of kiest passief voor de duurste temperatuurmeetapparatuur. Uiteindelijk weten ze echter niet hoe ze het correct moeten gebruiken, waardoor onnodige verspilling ontstaat. Natuurlijk bestaan er geen nauwkeurige temperatuurmeetinstrumenten. In het volgende artikel zal ik een tweekleurige thermometer noemen. Welke voordelen kan een tweekleurenthermometer bieden bij het lassen van aluminium onderdelen?

We zullen het hieronder in detail introduceren.

De ontwikkelingstrend van solderen

In het bovenstaande hebben we veel factoren genoemd die de ontwikkeling van inductiesolderen beperken, maar we kunnen niet stoppen met eten vanwege verstikking. Wij geloven altijd dat er meer manieren zijn om een probleem op te lossen dan het probleem zelf. Laat ik hier natuurlijk eerst een punt maken. We hebben de hierboven genoemde problemen opgelost. Dus wat is de ontwikkelingstrend van solderen in de toekomst? Ik kan u zonder aarzeling vertellen dat de toekomstige ontwikkelingstrend van solderen moet zijn: geen crematie, automatisering en onbemand. Met het ontwikkelingstempo van Industrie 4.0 hebben industriële robots automatisering en onbemand werkelijkheid gemaakt. Hoe kunnen we voor de soldeerindustrie een brandvrije, geautomatiseerde en onbemande werking bereiken? Het eerste probleem dat het beste kan worden opgelost is crematievrij, want zolang er inductieverwarmingsapparatuur wordt gebruikt, is crematievrij zeker bereikt. Maar het gaat het bedrijf er niet om hoe je het doet zonder vuur, maar hoe je toch waarde kunt creëren zonder vuur. Vervolgens moeten we het analyseren op basis van de werkelijke situatie en kijken hoe inductiesolderen geautomatiseerd en onbemand kan worden!

Zoek het probleem en los het op! Maak soldeerautomatisering werkelijkheid!

Hierboven hebben we verschillende factoren geanalyseerd die de ontwikkeling van inductiesolderen beperken. Als we de automatisering van inductiesolderen willen realiseren, moeten we passende maatregelen nemen om deze beperkingen te overwinnen of te vermijden.

1. Inductieverwarmingsapparatuur:

Aan het hoofdbestanddeel van de soldeerapparatuur moeten relatief hoge eisen worden gesteld. Na vele jaren ervaring zijn we tot de conclusie gekomen dat er tijdens het hardsoldeerproces verschillende basisprocessen van verwarming, smelten en warmtebehoud bestaan. Uit ons onderzoek is gebleken dat als we de temperatuurkarakteristieken van een bepaald metaalmateriaal tijdens het lasproces kennen, we de verwarmingstemperatuur van de apparatuur op deze belangrijke knooppunten alleen maar zo dicht mogelijk bij deze temperatuur hoeven te brengen. om het maximale beste laseffect te bereiken. Uit praktijkervaring hebben wij geconcludeerd dat bij het lassen van metalen zoals koperen of aluminium onderdelen minimaal 5 verschillende stroomparameters en tijdparameters moeten worden gewaarborgd om het kritische punt van het beste laseffect maximaal te benaderen. Wanneer we koperen of aluminium onderdelen lassen, hebben we daarom de apparatuur nodig die ten minste vijf verschillende temperatuurwaarden levert.

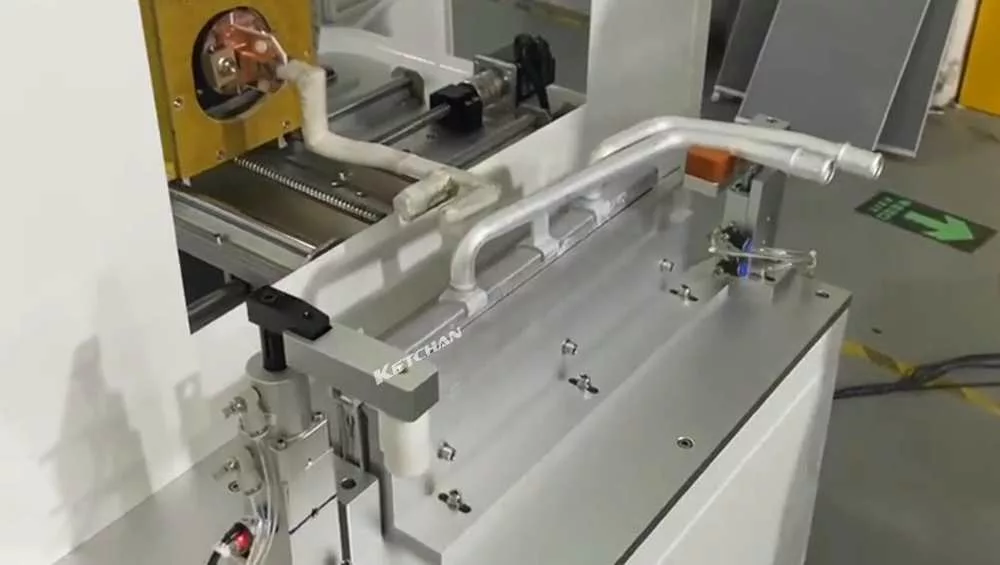

2. Inductiespoel

De vorm van de inductiespoel zorgt ervoor dat sommige speciale producten erg moeilijk vast te klemmen zijn, dus het is ook een belangrijke factor die de automatisering van inductiesolderen beperkt. We kunnen echter open- of open-dicht-sensoren gebruiken om de vrijheid van de te verwerken producten te maximaliseren, waardoor het een realiteit wordt dat inductiesoldeertechnologie wordt gebruikt bij het lassen van sommige complexe producten.

3. Soldeer

Hoewel hierboven verschillende veelgebruikte materialen voor hardsolderen worden genoemd, kunnen goede lasresultaten worden bereikt, zolang de apparatuur goede prestaties levert en op de juiste manier wordt gebruikt. Maar voor deze soldaten is het niet ontwrichtend. Het vereist nog steeds handmatig bellen of het gebruik van een ontlader en een belmachine voor het bellen en vervolgens lassen. Voor sommige werkstukken met complexe vormen is het echter niet praktisch om automatische machines voor het draadsnijden van ringen te gebruiken, wat ongetwijfeld een factor is geworden die de automatisering beperkt. Kunnen we flexibel soldeer gebruiken om dit probleem op te lossen? Het antwoord is ja, we kunnen vloeibaar soldeer gebruiken in plaats van gewoon hard soldeer, zodat we ons geen zorgen hoeven te maken over de externe afmetingen van het product en het probleem van de kraag vanaf de wortel kunnen oplossen. We kunnen direct een automatische doseermachine of een robotarm gebruiken om de te lassen positie met soldeer op te vullen en vervolgens te lassen. Deze methode is ongetwijfeld een zeer efficiënte productiemethode.

4. Gereedschapsbevestigingen

Omdat inductiesolderen strenge eisen stelt aan de positionering van het product, moeten we ervoor zorgen dat de relatieve positie van het te lassen product en de sensor niet verandert. Het is ongetwijfeld moeilijk om het werkstuk in de ruimte te positioneren. Als het product complexer is, wat doen we? De complexiteit van de tooling zal navenant toenemen. Maar hadden we dat hierboven niet vermeld? Het gebruik van een open-type of open-en-sluit-sensor met vloeibaar soldeer zal de positioneringsvereisten van het te lassen product verzwakken. Op dit moment gebruiken we een robotarm om het te lassen werkstuk automatisch te lassen, wat niet alleen de beste resultaten bij elk soldeerproces garandeert, maar ook de productconsistentie volledig garandeert.

5. Nauwkeurige temperatuurmeetapparatuur

Als we aan bovenstaande vier voorwaarden voldoen, kunnen we zeggen dat we minimaal 99% zeker zijn dat het product aan de proceseisen zal voldoen. Maar hoe kan de resterende 1% worden verbeterd? Dat is nauwkeurige temperatuurmeetapparatuur! Als we een betrouwbare en nauwkeurige temperatuurmeetthermometer aan het gehele lassysteem toevoegen, kunnen onze laswerkzaamheden eenvoudiger en slimmer worden. Nauwkeurige temperatuurmeetapparatuur kan het gehele lassysteem betrouwbaarder en efficiënter maken! Vooral bij lassen zonder crematie is de rol van zeer nauwkeurige temperatuurmeetinstrumenten beslist niet zo eenvoudig als het garanderen van het laseffect van een enkel product. Uiterst nauwkeurige temperatuurmeetapparatuur en volledig digitale inductieverwarmingsapparatuur kunnen een compleet systeem vormen. Een complete set geautomatiseerde soldeersystemen maakt de weg vrij voor automatisering en zelfs onbemand solderen. Daarom is de grootste waarde van uiterst nauwkeurige temperatuurmeetapparatuur in het soldeersysteem het volledig geautomatiseerd en onbemand maken van het hardsolderen! Hieronder zal ik een sectie gebruiken om een nauwkeurig temperatuurmeetapparaat in detail te introduceren.

Colorimetrische infraroodthermometer maakt volledig geautomatiseerd en onbemand solderen mogelijk

1. Infraroodtemperatuurmeting en colorimetrische infraroodthermometer

Alle objecten zenden infraroodstraling uit, waarvan de intensiteit wordt bepaald door de temperatuur van het object, de materiaaleigenschappen en de toestand van het oppervlak. De oppervlaktetemperatuur van een object kan nauwkeurig worden berekend op basis van de hoeveelheid infraroodstraling die door het object wordt uitgezonden binnen een specifiek golflengtebereik. Dit is infraroodthermometrie. Omdat infraroodtemperatuurmeting de temperatuur van een object bepaalt door de infraroodstraling te meten, is er geen contact met het te meten object nodig en kan deze op grote afstanden worden gemeten. Het is met name geschikt voor het meten van bewegende objecten met hoge snelheid, roterende objecten, geladen objecten en objecten met hoge temperatuur en hoge druk. temperatuur.

Een instrument dat de infraroodstraling gebruikt die wordt uitgezonden door een object binnen een specifiek golflengtebereik om de oppervlaktetemperatuur van een object te berekenen, wordt een monochromatische infraroodthermometer genoemd, terwijl een instrument dat de verhouding van infraroodstralingsenergie van twee aangrenzende golflengten gebruikt om het oppervlak te bepalen De temperatuur van een object wordt een verhoudingskleuren-infraroodthermometer genoemd, ook wel een tweekleurige infraroodthermometer genoemd.

2. Colorimetrische infraroodthermometer heeft de volgende voordelen:

Colorimetrische infraroodthermometers elimineren de afhankelijkheid van absolute energiemetingen en kunnen temperatuurmetingen met hogere precisie en herhaalbaarheid uitvoeren.

● Colorimetrische infraroodthermometer elimineert de meeste omgevingsinvloeden en de meetresultaten worden vrijwel niet beïnvloed als de lens of het raam vuil zijn.

● Het principe van de colorimetrische infraroodthermometer bepaalt dat de gemeten temperatuur de maximale waarde van de doeltemperatuur is, die dichter bij de werkelijke waarde van de doeltemperatuur ligt.

● Bij onbekende materiaalemissiviteit kan de colorimetrische infraroodthermometer zijn voordelen nog beter laten zien.

● Het heeft alle functies van een gewone thermometer met één kleur en kan worden gebruikt als thermometer met één kleur.

Opmerking: In de meeste gevallen kunnen colorimetrische infraroodthermometers effectieve metingen garanderen, zelfs als de doelenergie met 95% wordt verzwakt. Het percentage energie dat moet worden ontvangen, neemt alleen toe aan de onderkant van het meettemperatuurbereik.

Colorimetrische thermometertechnologie is altijd in handen geweest van buitenlandse bedrijven. Met de voortdurende verbetering van het Chinese technologische niveau hoeven we echter, wanneer we in een proces nauwkeurige temperatuurgegevens moeten verzamelen, niet de problemen van buitenlandse bedrijven te verdragen: lange levertijden en moeilijk te eten prijzen. We kunnen kiezen voor een colorimetrische thermometer met onafhankelijke technologie voor temperatuurverzameling, en de nauwkeurigheid van de temperatuurverzameling kan al ±1°C bereiken.