Deze procestest is onder de bestaande productieomstandigheden, op de nokkenas waarvan de straal van de basiscirkel R80 mm is, met behulp van de profileringssensor, op de KGPS-250kW middenfrequente voeding en KQCJC-1500 CNC verhardende werktuigmachine geproduceerd door ons bedrijf. De nokkenprofielen van het nokkenasgedeelte met brandstofinjectie en het inlaat- en uitlaatnokkenasgedeelte zijn inductiegehard. Door de optimalisatie van de sensor en procescontrole worden de problemen van de diepte van de uitgeharde laag (de diepte van de toplaag van de lift is te diep, en de diepte van de basiscirkellaag is te ondiep), de zachte zone in de overgangszone en de oververhitting en barsten van de bovenkant van de lift zijn opgelost.

1. Technische vereisten voor onderdelen

(1) Chemische samenstelling Het materiaal van de nokkenasonderdelen is 50CrMo4 (Duitse kwaliteit 1.7228) en de chemische samenstelling wordt weergegeven in tabel 1.

| Tabel 1: Chemische samenstelling van 50CrMo4-staal (massafractie) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| Element | C | Si | Mn | Cr | Mo | P | S | Fe |

| Gemeten waarde | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | Overschot |

| DIN 10083 Standaard | 0.46 0.54 ~ | ≤ 0.40 | 0.50 0.80 ~ | 0.90 1.20 ~ | 0.15 0.30 ~ | ≤ 0.035 | ≤ 0.035 | Overschot |

(2) Technische vereisten voor het doven van de nokkenas De diepte van de geharde laag op het nokprofiel is 5.5-8.5 mm en de oppervlaktehardheid is 60-64HRC.

2. Probleembeschrijving en oplossingen

De diepte van de geharde laag en oppervlaktehardheid van inductieharden varieert frequentie-eenheid, oppervlakte, vorm en grootte van de inductor, materiaal, vorm en grootte van verwerkte onderdelen, matrixstructuur vóór behandeling, verwarmingsmethode, verwarmingstijd, koelmiddel. De belangrijkste factoren zoals het type en de koelmethode variëren.

Meestal wanneer het nokkenasoppervlak is inductie gehard, de diepte van de geharde laag bij de punt van de noklob is te diep en de diepte van de geharde laag bij de basiscirkel van de nok is ondiep; Kwaliteitsproblemen zoals uniformiteit en blusscheuren. Hiertoe nemen wij de volgende maatregelen om bovengenoemde mogelijke problemen op te lossen.

- Optimalisatie van de inductorstructuur

De structuur van de sensor omvat voornamelijk de binnendiameter van de effectieve cirkel van de sensor (bepalend voor de opening met het werkstuk), hoogte en spuithoek.

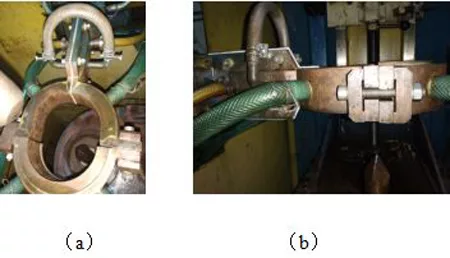

Afhankelijk van de vorm van het onderdeel, vertrouwt ons bedrijf een professionele sensorfabrikant toe om een speciale profileringssensor te maken, vooral om de hoogte van de twee zijden van de basiscirkel van de sensor met ongeveer 4 mm te vergroten; om ervoor te zorgen dat de opening tussen de effectieve cirkel en het onderdeel 5-6 mm is (zie afbeelding 1). Door het verbeterde ontwerp van de binnenopening en de hoogte van de inductor wordt de verwarmingsuniformiteit van de inductor verbeterd en wordt de diepte van de geharde laag effectief gegarandeerd.

Figuur 1 Inductorstructuur

- Selectie van elektrische parameters

De selectie van de frequentie van de nokkenasverwarmingsvoeding hangt voornamelijk af van de geometrische vorm van de nok en de diepte van de verwarmingslaag. Bij inductieverwarming wordt de warmte, zodra het oppervlak is verwarmd, snel van het oppervlak naar de binnenkant van het werkstuk geleid. De werkelijke verwarmingsdiepte wordt bepaald door de verwarmingstijd, wattdichtheid en frequentie. De diepte waarop de stroom het oppervlak van het werkstuk binnendringt, hangt voornamelijk samen met de frequentie van de stroom.

Gecombineerd met de werkelijke omstandigheden van de testapparatuur, aangezien de diepte van de uitgeharde laag diep is, wordt de inductieverwarming uitgevoerd door geleiding. Volgens de technische vereisten van de onderdelen, de relatie tussen de diepte van de verwarmingslaag en de frequentie van de gebruikte apparatuur, wordt de frequentie gekozen van 4.5 tot 5.5 kHz. Volgens de structurele vorm van het werkstuk is de transformatieverhouding van de transformator aan het uitgangsuiteinde van de voeding 14:1. Na procesoptimalisatie is de middenfrequentiespanning 550-600V, de gelijkspanning is 475-500V, de gelijkstroom is 220-240A en het vermogen is 90-100kW. De spanning en stroom die in het oorspronkelijke proces worden gebruikt, zijn relatief hoog, wat resulteert in lokale oververhitting en zelfs barsten van sommige onderdelen.

- Controle van het blusproces

(1) Verwarmingspositionering Aangezien het verwarmen en afschrikken van de nokkenas de verwarmingspositie nauwkeurig moet regelen, zijn de vereisten voor de centrale gaten aan beide uiteinden van het werkstuk tijdens de bewerking relatief hoog. Als de vorm en diepte van het bovenste gat niet gestandaardiseerd zijn, heeft dit direct invloed op de positioneringspositie van inductieverwarming en op de afschrikkwaliteit.

(2) Wanneer de opening tussen de inductor en het werkstuk wordt gedoofd, wordt de nok verticaal geplaatst. We optimaliseren de hoogte van beide zijden van de basiscirkel van de inductor met 4 mm en optimaliseren de axiale en radiale openingen tussen de effectieve ring van de inductor en het onderdeel. Redelijke controle. De opening tussen de sensor en de nokpunt wordt aangepast van de oorspronkelijke 7.5 mm tot 10 mm, de opening tussen de sensor en het nokhefgedeelte wordt aangepast van de oorspronkelijke 6 mm tot 4.5 mm, en de opening tussen de sensornokbasiscirkel wordt aangepast van de oorspronkelijke 7.5 mm tot 5 mm, zodat de verwarmingstemperatuur van de nok de neiging heeft uniform te zijn en het te grote verschil in de diepte van de geharde laag en de kwaliteitsproblemen van de zachte riem in de overgangszone worden vermeden.

(3) Mediumkoeling Als de concentratie, temperatuur, koeltijd, spuithoek en spuitdruk van het afschrikkende koelmedium niet goed worden geregeld, is het gemakkelijk om kwaliteitsgebreken te veroorzaken, zoals afschrikken van onderdelen, zachte riemen en afbladderen van randen en hoeken. Door middel van tests gebruiken we AQ251 in water oplosbaar blusmedium met een concentratie van 10% tot 12%, een bedrijfstemperatuur van 20 tot 30°C en een sproeidruk van 1.2 MPa, waardoor de bovengenoemde defecten effectief worden geëlimineerd.

3. Procesverificatie

- Diepte-inspectie van de uitgeharde laag

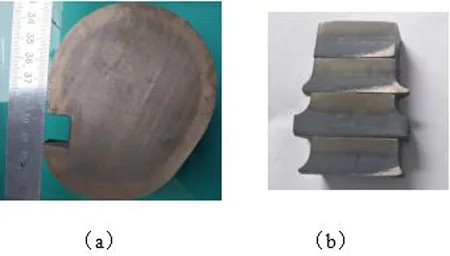

Voer daarna draadsnijden op de nokkenas uit inductieharden langs de dwarsdoorsnede van het nokprofiel, en voer axiaal snijden uit volgens de nokkwab, lift, basiscirkel, druppel en andere delen, maal de draad weg die de aangetaste laag snijdt en ga dan door 3% tot 5% salpeterzuur alcoholcorrosie, het profiel van de inductiegeharde laag wordt getoond in figuur 2, en de diepte van de geharde laag (hardheidsmethode) en oppervlaktehardheidstesten worden getoond in tabel 2. De diepte van de geharde laag van de nokkenas na afschrikken voldoet aan de procesvereisten, de laagdiepte is uniform en er wordt geen zachte riem gevonden.

Figuur 2 Doorsnede nokkenas na inductieharden

| Tabel 2: Uitgeharde laagdiepte en oppervlaktehardheid | |||||

|---|---|---|---|---|---|

| Artikel meten | Technische benodigdheden | De uiteinden van de nokkenas | lift | Basis cirkel | Val |

| Kast diepte/mm | 5.5 8.5 ~ | 7.0 7.9 ~ | 6.8 | 6.6 | 6.5 6.7 ~ |

| Oppervlakte hardheid | 60 64 ~ | 60.5 64 ~ | 60.5 63.5 ~ | 61.5 63 ~ | 61 63.5 ~ |

- Ontlaten bij lage temperatuur en inspectie van magnetische deeltjes

Voer na inductieharden de eerste ontlaatbehandeling bij lage temperatuur binnen 1 uur uit en voer vervolgens de tweede ontlaatbehandeling uit na afkoeling tot kamertemperatuur. De twee tempereerprocessen bij lage temperatuur zijn 140 ℃ × 4.5 uur en luchtkoeling; het ontlaten bij lage temperatuur is om de afschrikspanning te verminderen en scheuren te voorkomen. Er werden geen oververhitting en barsten van de randen en hoeken gevonden in de gedoofde nokkenas, en er werden geen defecte magnetische markeringen gevonden na inspectie van magnetische deeltjes.

De resultaten laten zien dat door de verbetering van het blusproces de kwaliteitsproblemen bij de middelfrequente inductieharding van de nokkenas in principe zijn opgelost.

4. Conclusie

(1) Door de optimalisatie van de sensorstructuur en nauwkeurige regeling van de verwarmingspositie kunnen de afschriktemperatuur en de diepte van de uitgeharde laag bij de basiscirkel worden verhoogd, terwijl de afschriktemperatuur en de diepte van de uitgeharde laag bij de punt van de nok kan worden verminderd, waardoor de diepte van de uitgeharde laag effectief wordt gegarandeerd.

(2) Door de axiale en radiale openingen tussen de effectieve cirkel van de inductor en de onderdelen redelijk te regelen, heeft de verwarmingstemperatuur van de nok de neiging uniform te zijn en wordt de basistemperatuur veroorzaakt door het buitensporige temperatuurverschil tussen de bovenkant van de lift en de basiscirkel wordt vermeden Het diepteverschil tussen de cirkel en het nokliftgedeelte is te groot en de kwaliteit van de zachte band in de overgangszone.

(3) Door de concentratie, temperatuur, koeltijd en sproeidruk van het afschrikkoelmedium effectief te regelen, worden kwaliteitsgebreken zoals afschrikscheuren, zachte banden en afbladderen van randen en hoeken van onderdelen verminderd.