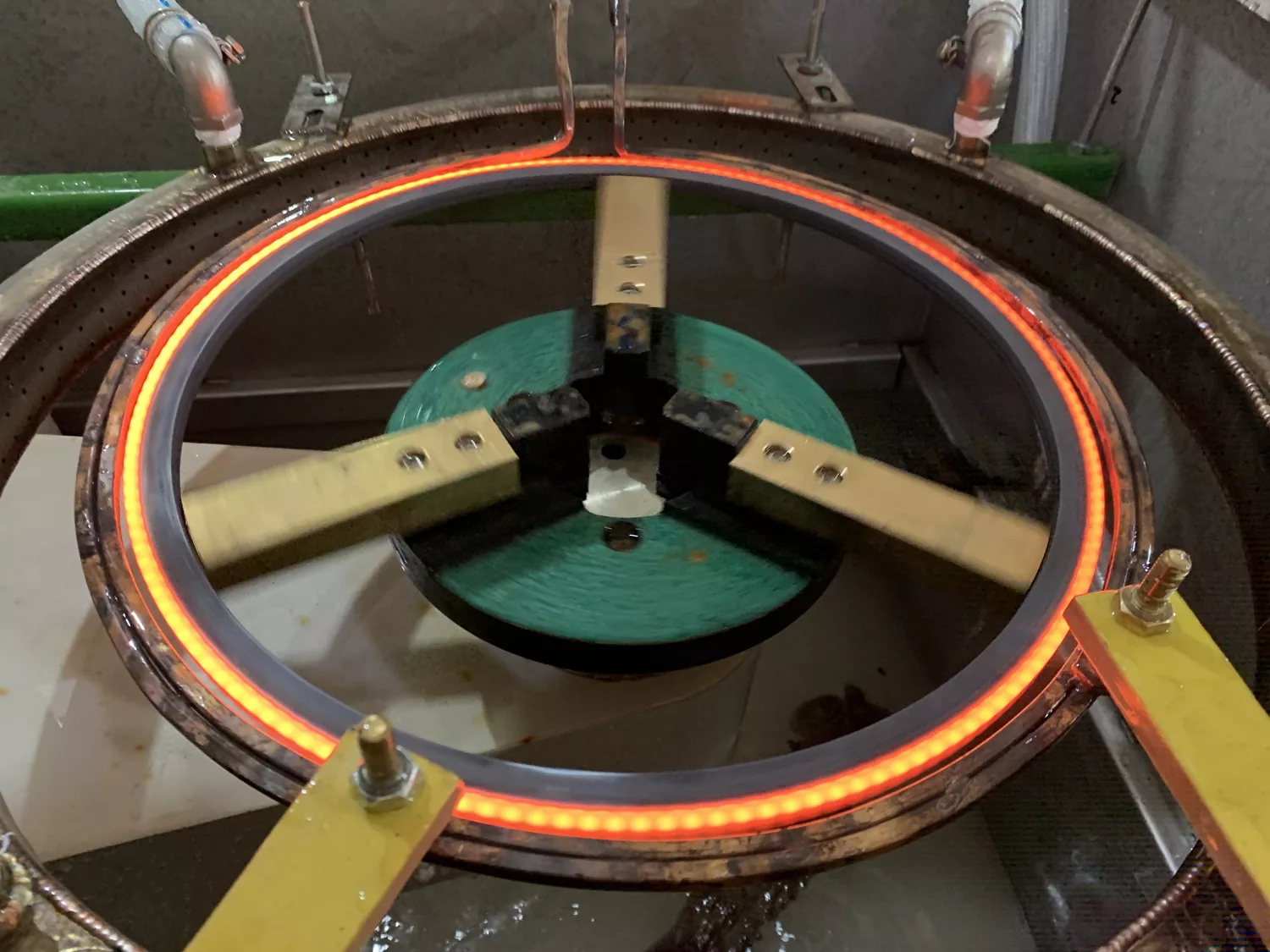

Inductieharden van tandkrans

Vlamharden en inductieharden zijn beide oppervlaktehardingsprocessen die het oppervlak van een metalen werkstuk verwarmen en afschrikken om de hardheid en slijtvastheid te verbeteren. Het belangrijkste verschil tussen hen is de warmtebron. Vlamharden gebruikt een vlam om het oppervlak van een werkstuk te verwarmen, terwijl inductieharden een elektromagnetisch veld gebruikt om het oppervlak van een werkstuk te verwarmen.

Enkele andere verschillen zijn:

- Vlamharden wordt typisch gebruikt op grotere werkstukken, terwijl inductieharden typisch wordt gebruikt op kleinere werkstukken.

- Vlamharden kan worden gebruikt om het gehele oppervlak van een werkstuk te harden, terwijl inductieharden kan worden gebruikt om alleen bepaalde gebieden selectief te harden.

- Vlamharden heeft een lagere nauwkeurigheid en precisie dan inductieharden wat betreft het regelen van de hardingsdiepte en temperatuur.

- Inductieharden kan voor veel soorten staal en staallegeringen worden gebruikt, terwijl vlamharden wordt beperkt door de materiaalsamenstelling en het koolstofgehalte.

Welk proces is kosteneffectiever?

De kosteneffectiviteit van vlamharden en inductieharden hangt af van verschillende factoren, zoals de batchgrootte, de geometrie van het werkstuk, de insteltijd, de gereedschapskosten en het energieverbruik. Over het algemeen is vlamharden kosteneffectiever voor kleine batchhoeveelheden en complexe vormen, terwijl inductieharden kosteneffectiever is voor grote batchhoeveelheden en eenvoudige geometrieën. Vlamharden heeft lagere apparatuurkosten dan inductieharden, maar heeft ook een hoger energieverbruik en een lagere betrouwbaarheidsfactor. Inductieharden kan tijd en geld besparen door het proces te automatiseren en massaal te produceren.

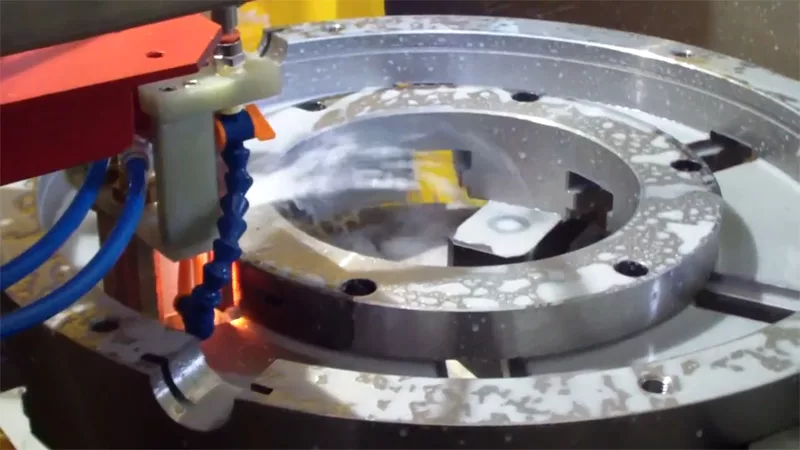

Inductieharden van klauwplaat

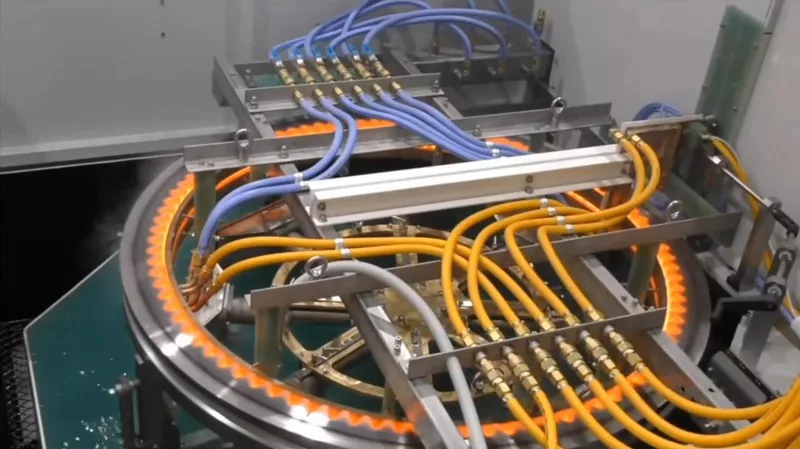

Inductieverharding van geleiderail

Inductieharden van tandwieltanden

Inductieharden van tandkrans

Wat zijn enkele voorbeelden van werkstukken die vlam- of inductieharding gebruiken?

Enkele voorbeelden van werkstukken die gebruik maken van vlam- of inductieharding zijn:

- Lagerringen, tandwielen, rondselassen, kraanwielen en loopvlakken, en schroefdraadpijp gebruikt voor olieboringen. Deze onderdelen zijn meestal gemaakt van staal met een gemiddeld tot hoog koolstofgehalte en vereisen een hoge hardheid en slijtvastheid. Ze kunnen worden gehard door vlam- of inductieharding, afhankelijk van de grootte en vorm van het werkstuk.

- Koperlegeringen die in oplossing zijn behandeld en getemperd. Deze legeringen kunnen inductiegehard worden om hun sterkte en duurzaamheid te verbeteren.

- Werktuigmachines, zoals boren, tappen, ruimers, frezen, brootsen en matrijzen. Deze gereedschappen zijn meestal gemaakt van snelstaal of gereedschapsstaal en moeten een harde snijkant en een harde kern hebben. Ze kunnen vlamgehard worden door een gerichte vlam op de snijkant aan te brengen.

- Auto-onderdelen, zoals nokkenassen, krukassen, assen, tandwielen, zuigers, kleppen en veren. Deze componenten zijn meestal gemaakt van laaggelegeerd staal of gietijzer en moeten een harde oppervlaktelaag en een ductiele kern hebben. Ze kunnen inductiegehard worden door een elektromagnetisch veld op de oppervlaktelaag aan te brengen.

Hoe meet ik de hardheid en kastdiepte van een werkstuk?

De hardheid en diepte van een werkstuk zijn twee belangrijke parameters die de kwaliteit en prestaties van oppervlakteverharding aangeven. Hardheid is een maat voor de weerstand van een materiaal tegen vervorming of penetratie, terwijl de diepte van de behuizing een maat is voor de dikte van de uitgeharde laag op het oppervlak van een werkstuk.

Er zijn verschillende methoden en technieken om hardheid en kastdiepte te meten, afhankelijk van het type materiaal, het type hardingsproces en de gewenste nauwkeurigheid en precisie. Enkele veelgebruikte methodes zijn:

- Vickers microhardheidstest: Deze test maakt gebruik van een diamantindenter met een piramidevorm om een kleine belasting uit te oefenen op het oppervlak van een werkstuk. De grootte van de indrukking wordt gemeten onder een microscoop en omgezet in een hardheidswaarde met behulp van een formule of een tabel. Deze test kan ook worden gebruikt om de diepte van de behuizing te meten door meerdere inkepingen langs een dwarsdoorsnede van een werkstuk te maken en de hardheidswaarden uit te zetten tegen de afstand tot het oppervlak.

- Rockwell-hardheidstest: Deze test gebruikt een diamanten kegel of een stalen kogel als indenter om een grotere belasting op het oppervlak van een werkstuk uit te oefenen. De penetratiediepte wordt gemeten met een meetklok en omgezet in een hardheidswaarde met behulp van een schaal of een tabel. Deze test kan ook worden gebruikt om de diepte van de behuizing te meten door meerdere inkepingen langs een dwarsdoorsnede van een werkstuk te maken en het punt te vinden waar de hardheidswaarde onder een bepaald niveau zakt.

- Magnetische methoden: Deze methoden gebruiken elektromagnetische sensoren of sondes om de magnetische eigenschappen van een werkstuk te meten, zoals permeabiliteit, coërciviteit of Barkhausen-ruis. Deze eigenschappen zijn gerelateerd aan de microstructuur en hardheid van het materiaal en kunnen worden gekalibreerd om de diepte van de behuizing te schatten.